Defekten Lampenfuß einer Stehlampe selbst reparieren

Artikelübersicht

Es geht in diesem Artikel um die Herstellung eines Ersatzgewichtes,

um damit den Lampenfuß einer Stehleuchte zu reparieren.

Eigentlich hat dieses Projekt nur entfernt mit Strom zu tun und müsste unter der nicht

existierenden Rubrik für verrückte Reparaturen abgelegt werden.

Dirk Trute

am

.

Letzte Änderung:.

Einleitende Geschichte

Ich sitze am Vormittag eines schönen Sonnabends im Wohnzimmer am Computer. Plötzlich gibt es einen lauten Knall aus der gegenüberliegen Zimmerecke. Ich dachte zuerst, dass einer unserer historischen Balken unter strukturellem Versagen litt und gebrochen ist.

Ich drehe mich um. In der Zimmerecke, in welcher sich unsere Stehleuchte gewöhnlich befindet, steigt eine kleine dünne Rauchwolke auf. Im selben Moment stürzt die Stehleuchte scheppernd zu Boden. Das Erstaunen meinerseits war mächtig gewaltig und dass der Stehleuchte erst mal.

Nachdem das Entsetzen nachgelassen und ich Mut gefasst hatte das Epizentrum der Detonation aufzusuchen,

fand ich neben dem Kadaver unserer Stehleuchte eine seltsame graue Substanz auf dem Fußboden.

Die innere Stimme versuchte gerade die Titelmusik von Akte-X zu pfeifen…

Nach genauerer Betrachtung stellte ich fest, dass der Lampenfuß mit einer Hobbybeton artigen Masse gefüllt war,

die man in eine dünne Plastikform gegossen hatte.

Dieses explodierte Teil stellte das Gewicht dar, dass die Lampe zu stehen bringen sollte.

Nach 16 Jahren herumstehen hat sich dieses Gewicht nun selbst zerstört:

Mein erster Gedanke war: auf keinem Fall eine neue Stehleuchte! Denn diese war mal teuer und ist sogar aus richtigem Metall und wenig Plastik. Also bleibt als Ausweg nur die Reparatur. Beton lässt sich zwar gut kleben aber ich bin kein Archäologe und beim Hersteller nach einem Ersatzteil fragen brauche ich auch nicht, da dieser archäologisch ist.

Deshalb habe ich mir eine grundsolide und annähernd unzerstörbare Reparaturmetode ausgedacht, ohne die Optik der ändern zu müssen: Der Lampenfuß erhält eine neue Ballastierung aus Stahl. Am einfachsten wäre ein Drehteil, also etwas das auf einer Drehmaschine gefertigt wird, nur kann ich dies nicht selbst und eine Anfertigung wäre sicherlich auch sehr teuer. Deshalb habe ich mich für eine Herstellung aus Stahlblech entschieden. Bleche kann man plasmageschnitten einfach über das Internet bestellen.

Werkzeuge und Materialien

Werkzeuge

- Ständerbohrmaschine

- Körner, Hammer

- Zentrierbohrer

- 5mm HSS-Bohrer, Kernloch

- 15mm HSS-Bohrer, Lampengestänge

- Kegelsenker 90°, 12 und 20mm

- Gewindebohrersatz M6

- Metallbügelsäge

- diverse Feilen

Materialien

- 4 Stück 10mm Stahlblechzuschnitte, Abmessungen nach Bedarf

- 8 Stück Senkkopfschrauben M6 x 40

- Rostschutzgrundierung

- 1 Platte Selbstklebefilz

Reparaturanleitung, von der Idee zum Lampenfuß

Konstruktion

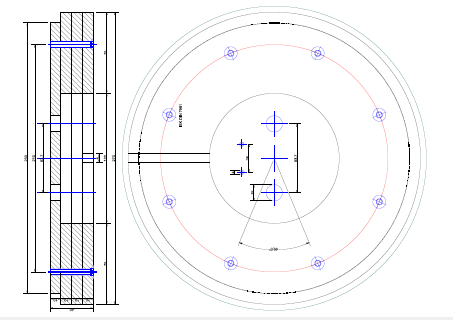

Die benötigten Maße habe ich von den Bruchstücken und den anderen Lampenteilen angenommen und damit am Computer eine Zeichnung erstellt, die ausgedruckt gleich als Bohrschablone verwenden kann.

Zeichnung und Bohrschablone, PDF-Datei 41KB

Oberteil

Für den oberen Teil benötigte ich eine einfache Scheibe oder Ronde, die einen etwas geringeren Durchmesser als die unteren Teile haben muss, um den Radius der verchromten Blechabdeckung zu überbrücken. In das Oberteil kommen die Befestigungsbohrungen für die Lampensäulen und eine Zugentlastung.

Unterteile

Der Lampenfuß war im Bestand 40 mm hoch. Für das obere Blech habe ich 10 mm geplant, also müssen noch 30 mm überbrück werden. 3 Ronden aus 10 mm Blech waren günstiger als eine mit 30 mm Materialstärke. Also bestelle ich 3 Ringe, mit einem Ausschnitt in der Mitte und Kabel und Verschraubungen unterzubringen. Auf dem defekten Betongewicht war 35 kg aufgedruckt. Mit ist schon klar, dass man das Komma vergessen hat. Trotzdem hätte ich das auf 10 kg geschätzte Gewicht der Stahlteile einmal ausrechnen sollen.

Verbindung

Die einzelnen Platten werden mit Senkkopfschrauben verbunden. In die oberer Scheibe wird dafür Gewinde geschnitten.

Bestellung und Lieferung

Die Bestellung der Teile lief unkompliziert über eBay. Die Versandkosten hielten sich in Grenzen. Leider musste ich bei zwei Schlossereien bestellen, da die eine den gewünschten Durchmesser nicht liefern wollte. Eine Platte kam bereits nach ein paar Tagen, die andere Lieferung erst nach 2 und einer halben Woche, da die Sendung für Kontrollzwecke professionell geöffnet und mit Tesafilm dilettantisch wieder verschlossen wurde, musste im nächsten Bearbeitungszentrum neu verpackt werden. Ich weiß nicht, was man im Paket vermutet hat … Landminen vielleicht.

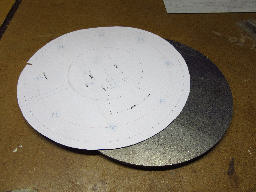

Bearbeitung

Die Bleche waren tipptopp ausgebrannt und erforderten kam Nacharbeit. Ich musste nur die Kanten entgraten und etwas Schlacke abfeilen. In das Oberteil habe ich 8 Gewinde M6 geschnitten.

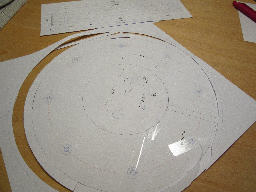

Die Schablone wird an entlang der Außenkanten ausgeschnitten.

Dann zum Übertragen der Bohrungsmittelpunkte auf dem Blech fixiert.

Oberteil

Zur Herstellung des Oberteils sind folgende Schritte nötig:

- mit der Bohrschablone ankörnen

- mit einem Zentrierbohrer vorbohren

- den Kernlochdurchmesser im Westen mit 5mm und im Osten mit 4.8mm bohren

- die Bohrungen senken und entgraten

- das M6-Gewinde mit 3-gängigen Gewindebohrern herstellen

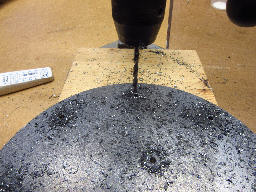

Mit einem Zentrierbohrer vorbohren.

Dann den Kernlochdurchmesser für die Gewinde bohren.

Alle Bohrungen entgraten und ansenken.

Dann die Gewinde für die Schrauben schneiden.

Dann habe ich noch 2 Bohrungen mit M4 Gewinde hergestellt und eine Zugentlastung für das Lampenkabel anzubringen.

Unterteil(e)

Die 3 Unterteile erhielten je 8 Durchgangsbohrungen mit Durchmesser 6,5 mm. Bei einer Platte, die den Boden bildet, werden Senkungen (12 mm Kegelsenker) eingebracht um die Schraubenköpfe verschwinden zu lassen. In eine der 3 Platten muss ein Durchbruch für die Kabelführung. Dafür habe ich einen Streifen ausgesägt. Das hat weniger als 10 min gedauert.

- mit der Bohrschablone ankörnen

- mit einem Zentrierbohrer vorbohren

- die Durchgangslocher bohren

- die Bohrungen senken und entgraten

- einen Schlitz für das Lampenkabel herstellen

Die Schraubenköpfe werden versenkt.

Zur Kabelführung habe ich einen 10 mm breiten Streifen aus dem Blech gesägt.

Zusammenbau

Alle Teile werden gereinigt und von Spänen befreit. Es ist sinnvoll, wenn alle 4 Platten beidseitig zu lackieren (Spaltkorrosion). Ich habe nur das zusammengeschraubte Paket lackiert. Also die Teile zum Korrosionsschutz gründlich entfetten und dann mit einer innenraum- und baubiologisch geeigneten Farbe versehen. Die Schrauben schrauben und wechselseitig über Kreuz anziehen. Die Abdeckung aufsetzen und die Leuchte wieder auf dem Fuß montieren und das Kabel durchführen des Kabels nicht vergessen. Damit der Fußboden vernünftig geschützt wird, habe ich auf den Boden eine Platte aus 3 mm selbstklebenden Polyesterfilz angebracht.

Dann habe ich die Teile zum Korrosionsschutz lackiert. Info zu den Löchern unter Fazit.

Den Schutz des Fußbodens stellt eine Filzplatte sicher.

Fazit

Der Lampenfuß ist nun vermutlich das beständigste Teil im gesamten Haushalt und kann unter günstigen Umständen Jahrhunderte überdauern.

Ach hätte ich doch nur Edelstahl genommen …

Wegen dem etwas hohen Gewicht von nur 14 kg, liegt der WAF absolut unerwartet im negativen Bereich.

Ich habe deshalb versucht, das Gewicht durch Bohrungen zu reduzieren. Jedoch standen 30 g je Loch in keinem Verhältnis zum Aufwand.

Ich habe den WAF in Kauf genommen und das Bohren eingestellt.

Wenn Sie es besser machen wollen: Es genügen auch 2 Stahlplatten mit leichtem Füllmaterial z.B. aus Aluminium dazwischen.

Trotzdem bin ich froh meinen oldschool Halogen-Deckenfluter wieder belebt zu haben. Hin und wieder dachte ich schon über eine LED-Umrüstung nach, nur habe ich noch so viele Marken-Halogenbrennstäbe, dass diese mindestens bis zur Ankunft der Menschheit im Centauri-System reichen werden.

Ökolgische Aspekte

Die für die Lampenreparatur angefallene CO2-Menge beträgt mindestens 28 – 30kg. Das ist vermutlich absolut unterirdisch. Es wurde dafür die Produktion von Müll, die Herstellung einer neuen Leuchte und der Transport aus China vermieden.

Feedback, Kommentare

Wenn Sie Fragen haben oder einen Kommentar los werden möchten, schreiben Sie mir bitte eine E-Mail oder nutzen Sie das Kontaktformular.

Wenn mir das, was Sie geschrieben haben gefällt, werde ich es hier einfügen. E-Mail-Adressen werden nicht veröffentlicht.

Vielen Dank für Ihren Blog-Eintrag zum Lampenfuß! Die "Einleitende Geschichte" hat für mich das Rätsel gelöst, warum bei unserer Lampe der Fuß genau so zerplatzt ist! Ich habe es nicht bemerkt, irgendwann stand die Lampe schief. Ich kann es mir nur so erklären, dass das Material unter der Spannung irgendwann nachgibt. Ist ja sehr porös. Mangels Werkzeug für Metallbearbeitung habe ich mich für betonieren entschieden. Mit Schnellestrich und Blitzzement bin ich zu einem akzeptablen Ergebnis gekommen und in den Bereich der 3,5 kg gekommen.

Antwort: Danke! Habe Ihren Kommentar nun veröffentlicht. Leider dauert es mir manchmal leider recht lange.

Antwort: