Selbstbau einer Wasserkühlung für den PC

Artikelübersicht

Auf dieser Seite beschreibe ich den Selbstbau einer Wasserkühlung für den PC.

Es ist keine Selbstzusammenstellung oder ein Selbstzusammenbau von gekauften Baugruppen, sondern ein kompletter Eigenbau vieler Teile.

Auch wenn das Projekt bereits ein paar Tage alt ist, kann dieses angepasst,

auch heute noch für aktuelle Systeme verwendet werden. Sockelbezeichnungen und Prozessorgenerationen haben sich geändert,

trotzdem produzieren Computer immer noch Verlustleistung in Form von Wärme, die man aus dem System befördern muss.

Ob Intel, AMD oder welche Sockelgenration verwendet wird spielt eigentlich keine Rolle.

Dieses Projekt war aufwendig, kompliziert und es gab auch ein Paar Rückschläge. So war z.B. die erste Version des Radiators ein Fall für die Schrottkiste. Auch wenn man mit so einer Bastelei bei seinen Mitmenschen (insbesondere bei den weiblichen) wenig Begeisterung auslöst, hatte ich jahrelang Freude an diesem System, dass sogar überwiegend problemlos funktionierte.

In folgender Beschreibung des Projekts werde ich keine detaillierte Anleitung zur Anfertigung aller Teile, nicht alle Arbeitsschritte und auch nicht alle Werkzeuge ganz ausführlich beschreiben. Ich werde nur versuchen die wichtigsten Baugruppen und deren Funktion zu erklären und hoffe, dass ich trotzdem zum selbst Basteln anregen kann.

Warnung! Wasser und Mainboards vertragen sich nicht. Gleiches gilt für Metallspäne. Die Bauteile müssen vor dem Betrieb mit den PC-Komponenten extern auf Dichtheit und Funktion getestet werden. Wenn Löcher in ein Computer-Gehäuse gebohrt werden, müssen alle Späne restlos entfernt werden.

Dirk Trute

am

.

Letzte Änderung:.

Einleitung...

...oder wie ich zum Eigenbau einer Wasserkühlung für den PC kam.

Bei diesem Projekt handelt es sich gewissermaßen um einen digitalen Nachruf. Nicht für das Projekt selbst, denn der Umgebaute Rechner funktionierte auch nach 19 Jahren noch, sondern eher für den Gedanken diese Sache im Internet zu veröffentlichen. Manche Dinge brauchen (bei mir) manchmal etwas länger und nun ist es soweit: Meine selbst gebaute Wasserkühlung kommt nun mit etwas Verspätung doch noch ins Internet.

Damals, im Jahr 2001, hielt ich die fertige Konstruktion für sehr fortschrittlich. Deshalb suchte ich etwas halbherzig und leider vergeblich nach einem Investor um Wasserkühlungen für PC's herzustellen. Ich erhielt nur Kopfschütteln und Unverständnis. Vor allem die Sache mit dem offenen Ausgleichsbehälter, den Sie weiter unten sehen können, hatte ich bei den damals käuflichen Aquarienpumpen und Zimmerspringbrunnensystemen nicht finden können. Diese Anlagen mussten noch entlüftet werden, meine nicht. Also machte ich mir über Ideenklau Gedanken, zumindest bis auch andere darauf gekommen sind.

Historischer Rückblick

Vielleicht sollte ich doch besser mit dem Anfang beginnen:

In meinem wunderschönen zum ATX umgebauten AT-Bigtower, Baujahr 1994, mit einer Blechstärke von einem Millimeter,

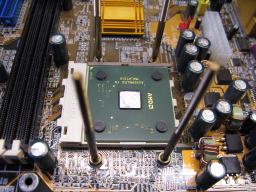

werkelte damals eine brandneue 1200 MHz , Sockel A bzw. 462 Athlon CPU von AMD,

wobei die Betonung besonders auf "Brand" vor "neu" liegt. Den Slot A hatte ich ausgelassen.

Gegenüber dem K6-3 mit 500MHz war dies ein echter Leistungssprung.

Nach der Empfehlung einer Computerzeitschrift hatte ich mir für das neue Athlon-System

einen "besonders" leisen CPU-Kühler bestellt.

Dieser hatte zwei gegeneinander arbeitende Lüfter.

Bei diesem Kühler handelte es sich um den Titan Majesty Twinkühler (oder so ähnlich).

Irgendwo stand, dass sich der von den beiden Lüftern erzeugte Lärm nach dem Interferenzprinzip gegenseitig auslöschen sollte.

Nun raten Sie mal...

Der Lärm war phantastisch und die Kühlwirkung bescheiden.

Auch die Montage war durch den sehr straffen Federstahlbügel alles andere als günstig gelöst.

Nur war mir zu diesem Zeitpunkt auch noch nicht klar, wie viel teurer Strom in der

CPU, mit niedlichem Glaskäppchen oben drauf, in Wärme umgewandelt wurde.

Nach der Empfehlung einer Computerzeitschrift hatte ich mir für das neue Athlon-System

einen "besonders" leisen CPU-Kühler bestellt.

Dieser hatte zwei gegeneinander arbeitende Lüfter.

Bei diesem Kühler handelte es sich um den Titan Majesty Twinkühler (oder so ähnlich).

Irgendwo stand, dass sich der von den beiden Lüftern erzeugte Lärm nach dem Interferenzprinzip gegenseitig auslöschen sollte.

Nun raten Sie mal...

Der Lärm war phantastisch und die Kühlwirkung bescheiden.

Auch die Montage war durch den sehr straffen Federstahlbügel alles andere als günstig gelöst.

Nur war mir zu diesem Zeitpunkt auch noch nicht klar, wie viel teurer Strom in der

CPU, mit niedlichem Glaskäppchen oben drauf, in Wärme umgewandelt wurde.

Kurze Zeit später erfuhr ich, dass es ungefähr 65 W waren die über eine winzige Fläche abgeführt werden mussten. Das man dies auf vernünftige weise mit einem im Umluftbetrieb arbeitenden Propeller schaffen konnte bezweifelte ich ernsthaft. Jedenfalls brachte auch ein anderer Kühler mit damals "großem" 80mm Lüfter, der an den Propellerkanten mindestens Mach 1 erreichte auch keine wesentliche Besserung.

Eine angesabberte Fingerkuppe, die man nach mehreren Stunden sinnvollen Spielens kurz an den Kühlkörper des Prozessors hielt, rief ein leicht zischendes Geräusch hervor und auch der Finger wurde sehr warm. Ich dachte mir: Es hilft nur eine Wasserkühlung.

Allerdings dachte ich auch über andere Medien als Wasser nach, da Wasser und Strom keine guten Freunde sind. Zu kaufen gab es damals schon einige Produkte. Bei diesen ging es hauptsächlich um Übertaktung und nicht um Ruhe. Es gab Mopedkühler mit angeflanschten Lüftern und Gartenteichpumpen für viel Geld. Also wurde ein Selbstbau beschlossen.

Aber wieder zu meiner Idee. Im Internet gab es über den kompletten Selbstbau einer Wasserkühlung für den PC nicht besonders viel. Dies war zu Zeiten, in denen unterschiedliche Suchmaschinen sogar noch unterschiedliche Ergebnisse lieferten. Interessant fand ich jedoch PC-Kühlungen mit Kühlschrankkompressoren und viel FCKW. Wasser war mir dann von der Handhabung her doch viel sympathischer.

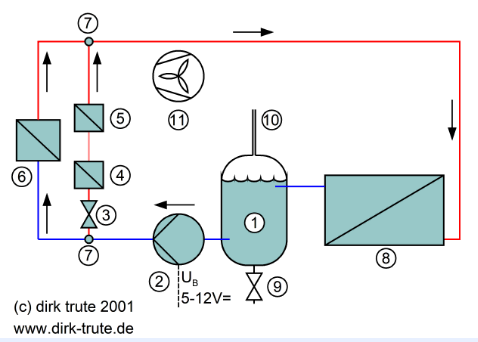

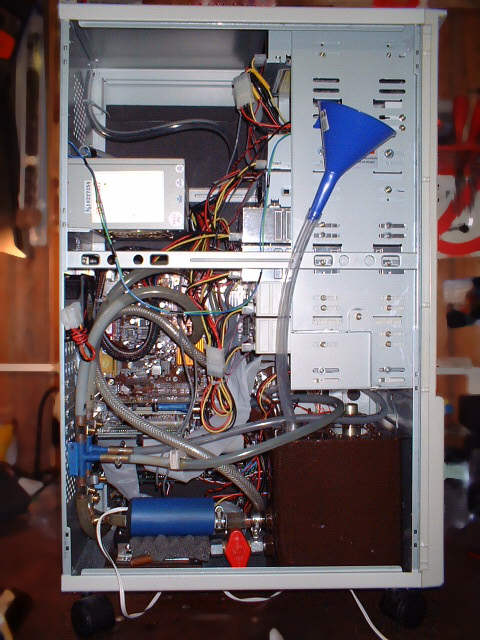

Systembeschreibung

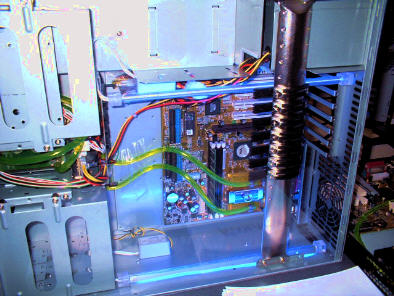

Da Grafikkarte und Northbridge ebenfalls mit nicht gerade leisen Lüftern versehen waren sollte diese gleich mit eliminiert werden. Es wurden also 3 Wärmetauscher als Wasser-Kühler benötigt. Für die Zirkulation sollte eine Pumpe sorgen. Das System sollte einen drucklosen belüfteten Speicher besitzen, von der Funktion ähnlich einer Hydraulikanlagen. Zur Wärmeübertragung zwischen Wasser und Luft sollte ein Radiator eingesetzt werden. Die kleineren Wärmeerzeuger sollten über einen Nebenkreis angeschlossen werden, also benötigte ich noch einen Verteiler. Das einzig neue (glaube ich zumindest) war der Speicher. Auf diesen sind später (…ähm leider) auch noch andere gekommen.

- 1 - offener Ausgleichsbehälter und Speicher

- 2 - Pumpe

- 3 - Ventil zur Regelung des Nebenkreies

- 4 - Wärmetauscher (Kühler) Northbridge

- 5 - Wärmetauscher (Kühler) Grafikkarte

- 6 - Wärmetauscher (Kühler) Prozessor

- 7 - Verteiler Haupt- und Nebenkreis

- 8 - Radiator ohne Lüfter

- 9 - Ablassventil

- 10 - Entlüftungsrohr

- 11 - PC Gehäuselüfter

Welche Vor- und Nachteile hat eine Wasserkühlung?

Die Frage, warum eine Wasserkühlung forteile, gegenüber einer Luftkühlung hat, ist eigentlich schnell beantwortet, denn die Wärmeübertragung zwischen einem Festkörper und Wasser funktioniert auf Grund der höheren Dichte des Wassers wesentlich besser als zur Luft. Weitere Faktoren sind der bessere Wärmeleitkoeffizient und die spezifische Wärmekapazität.

| Luft | Wasser | ||

|---|---|---|---|

| Dichte | 1,2 kg/m³ | 0,997048 kg/m³ | Meeresspiegel, 25°C |

| spezifische Wärmekapazität | 1,005 | 4,184 | bei 20 °C |

| Wärmeübergangskoeffizient | 58...290 | 2300-4700 | Luft: an Metallwand kräftig bewegt. Wasser:in Rohren ströhmend |

Welche Vorteile hat eine Wasserkühlung?

- Leise bei hoher Kühlwirkung, …enjoy the silence

- Auch heute noch kann eine Wasserkühlung wesentlich geräuscharmer als eine reine Luftkühlung sein.

- Leistungsreserven und Übertaktung

- Es können Leistungsreserven durch bessere Kühlung der Hardware erschlossen werden (Übertaktung). Eine reine Luftkühlung hat immer Grenzen.

- Räumliche Trennung

- Wärmeaufnahme und Abgabe kann räumlich getrennt werden. Man kann z.B. auch einen Rechner in einer warmen Umgebung z.B. in der Industrie kühlen oder ein vollkommen lautloses, aber trotzdem leistungsstarkes System herstellen, indem man die Pumpe und Radiator in einem anderen Raum z.B. in der Garage unterbringt.

- Nerdfaktor

- Eine Wasserkühlung ist immer noch nicht alltäglich und anspruchsvoller als der Standard.

Man könnte stundenlang über Funktion, Wirkungsweise und physikalische Hintergründe referieren

… und seine Mitmenschen damit richtig tief beeindrucken!

Welche Nachteile hat eine Wasserkühlung?

- Rohre und Schläuche

- Die Leitungen einer Wasserkühlung benötigen Platz und versperren ggf. den Zugang zu anderen Baugruppen. Außerdem können Schlauchanschlüsse und Verbindungen undicht werden.

- schwieriger Transport

- Der Transport muss immer so erfolgen, dass keine Flüssigkeit austreten kann. In der Praxis ist dies nicht immer ganz einfach zu realisieren. Mit industriell hergestellten Sets, die über einen geschlossenen Kreislauf verfügen, ist das aber kein Problem.

- Zerstörung durch Kurzschluss

-

Wenn Wasser austritt und auf elektronische Bauteile tritt können diese durch einen Kurzschluss oder elektrochemische Prozesse zerstört werden. Wenn Wasser ausgetreten ist, hilft: nicht einschalten, sofortiges ausschalten, viel Zeit zum trocknen (Tage) und ggf. auch Trocknungsmittel. Auch wenn das Kühlsystem mit destilliertem Wasser befüllt wurde, das nur eine sehr geringe Leitfähigkeit besitz, ist dies keine Garantie einen Schaden zu verhindern. Destilliertes Wasser nimmt Ionen und andere Feststoffe aus dem Kühlkreislauf auf und ist damit wieder leitfähig.

- Biologische Probleme

-

Es können biologische Probleme auftreten, denn bei der in der Wasserkühlung herrschenden Temperatur können sich Keime gut vermehren. Bei meiner Anlage traten auch nach Jahren ohne Wasserwechsel keine Probleme auf. Im System waren reichliche Flussmittelreste aus Zinkchlorid vorhanden, um damit langfristig alles Leben im System zu vergiften. Im Sicherheitsdatenblatt des Flussmittels steht: schädlich für Wasserorganismen, mit langfristiger Wirkung. Stimmt auch! Bevor man jetzt über Desinfektionsmittel in der Wasserkühlung nachdenkt, würde ich eine Beschäftigung mit UV-Desinfektion vorschlagen. Eine Einführung finden Sie hier: UV-Desinfektion. Heute gibt es ein großes Sortiment sinnvoller oder sinnfreier Zusatzstoffe bzw. Wasserzusätze, mit Bioziden, Fabe oder Durft.

- Kosten

- Eine Wasserkühlung ist generell teuer als eine Kühlung mit Lüftern. Wenn man die Wasserkühlung selbst bauen und die Materialen dafür aus Schrottkisten gewinnen kann, kostet sie nur Zeit.

- Wartungsaufwand

- Die Wartung ist natürlich aufwendiger. Ist alles dicht, passt der Füllstand, gammelt das Wasser vor sich hin… Natürlich gibt es wartungsfreie Komplettsysteme. Leider sind dies auch oft Einwegsysteme.

Teile der Wasserkühlung

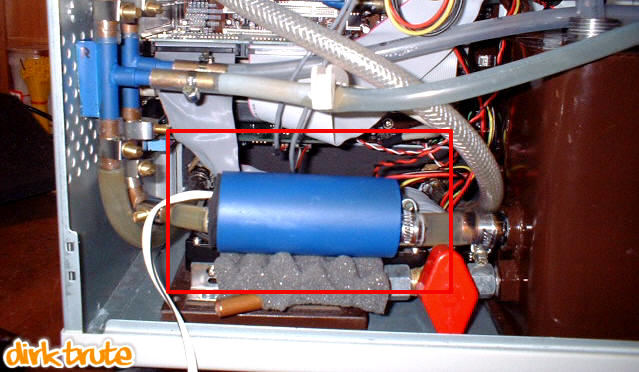

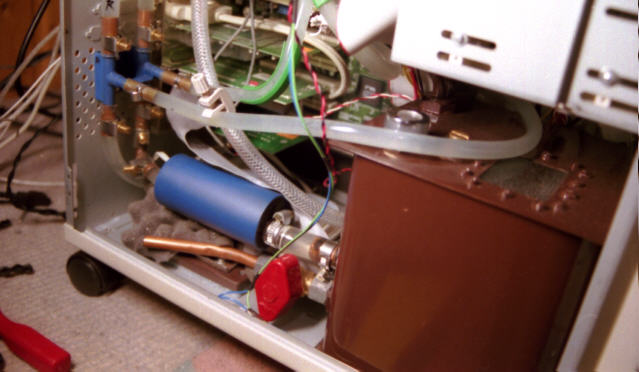

Die Pumpe, das Herz der Anlage.

Als Pumpe setzte ich über Jahre hinweg ein 12V-Gleichspannungsgerät von Comet-Pumpen Systemtechnik aus Pfaffenschwende ein. Bestellt wurde die Pumpe über Conrad Elektronik. Eigentlich war die Pumpe nur für Testzwecke gedacht, da sie aber relativ leise lief und auch im Dauerbetrieb keine Probleme zeigte, wurde sie dann fest eingebaut. Die erste Pumpe entwickelte nach ca. 3 Jahren seltsame Geräusche und wurde dann gegen eine Neue des gleichen Modells ersetzt. Allerdings ist die Pumpe lt. Hersteller auch nicht für den Dauerbetrieb geeignet.

Die Pumpe wir übrigens immer noch hergestellt:

- Bezeichnung: Niedervolt-Durchlaufpumpe Außenpumpe "Extra"

- Hersteller-Nr.: 1005.02.00

- Conrad Best.-Nr.: 570265 - 62

- Max. Förderhöhe: 5 m (das entspricht 0,5 bar)

- Max. Fördermenge: 9 l/min

- Betriebsspannung: 12 V DC

- Stromaufnahme 1,0 - 1,5 A

- Durchmesser: 38 mm

- Länge: 140 mm

Zur Betriebspannung der Pumpe gibt es ein paar Anmerkungen: Die Pumpenleistung war mit 12 V wesentlich zu hoch. Ideal ist zum Anlauf der Pumpe eine Spannung von ca. 8V. Diese kann dann im Betrieb bis auf ca. 4,5 V abgesenkt werden. Dies könnte man mit einer kleinen einfachen Schaltung realisieren. Mittels NE555 man z.B. einen Spannungsregler zeitversetz in mehreren Stufen ansteuern. Nein, man braucht dafür keinen Mikrokontroller!

Die Pumpe ist nicht selbstansaugend und muss zum Anlauf bereits unter Wasser stehen. Deshalb sollte die Pumpe möglichst unten im System eingebaut werden.

Die Pumpe ist zwar leise aber nicht geräuschlos. Zur Lautstärke Reduzierung habe ich die Pumpe später in ein Stahlgussrohr gesteckt. Das mittels Gummischeiben auf Abstand zur Pumpe gehalten wurde.

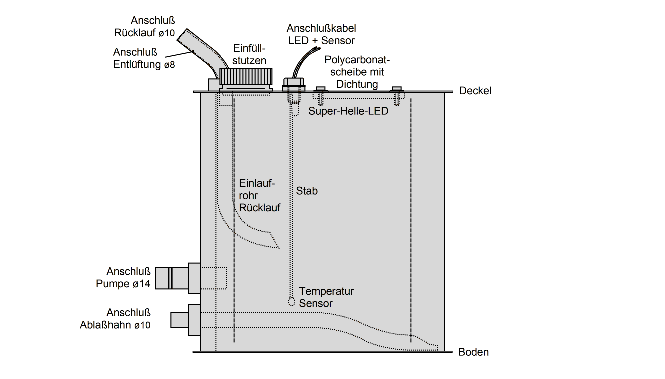

Ausgleichsbehälter als offener Speicher

Der Ausgleichsbehälter soll temperaturbedingte Volumenschwankungen egalisieren, einen Wasservorrat gegen Verdunstung bereitstellen und das System automatisch entlüften.

Ich habe den Behälter im PC-Gehäuse untergebracht. Dies hat den Nachteil, das viel Platz beansprucht wird und wieder Wärme in das Gehäuseinnere abgegeben wird. Der Vorteil besteht in der Kompaktheit des Systems. Genauso wie die Pumpe oder der Radiator, kann sich der Ausgleichsbehälter auch an einem anderen Ort befinden. Allerdings hat der PC-dann nicht nur Strom-, sondern auch noch Schlauchanschlüsse.

Der Ausgleichsbehälter ist offen, drucklos und hat eine direkte Verbindung zur Umgebungsluft. Da die gleiche Menge Wasser von der Pumpe entnommen wird, wie zurückströmt, kann es nicht zum Überlaufen kommen. Durch die immer offene Entlüftungsleitung wird der Druck beim einströmen in den Behälter auf das Niveau der Umgebung angepasst. Luft, die sich im Kreislauf befindet, kann so einfach über den Behälter entweichen.

Anfangs hatte ich befürchtet, dass der höher gelegene Radiator bei Systemstillstand teilweise leerläuft und Luft zieht. Dies ist aber nicht eingetreten.

Teile des Ausgleichsbehältes:

Der Ausgleichsbehälter besteht mit Boden und Deckel aus einem 0,5 mm Kupferblech

und die Seitenwände aus einem zum Quadrat gebogenen Streifen des gleichen Bleches.

Im unteren Bereich ist ein Anschluss aus Kupferrohr zum Ablassen des Wassers und einer für die Pumpe vorhanden. Oben ist ein Sichtfenster, der Einlauf des Rücklaufes, der Anschluss für die Entlüftungsleitung, der Einfüllstutzen zum Betanken der Anlage und eine Schraube mit LED zur Innenbeleuchtung. Gleichzeitig trägt diese Schraube einen Temperatursensor zur Ermittlung der Wassertemperatur.

Der Einfüllstutzen mit Deckel wurde aus einem umfunktionierten 3/4" Messing-Wasserhan hergestellt. Am Ablassanschluss ist ein Kugelhahn aus dem Heizungsbedarf angeschlossen.

Herstellung:

Nach dem Zuschneiden der Blechteile werden alle benötigten Löcher gebohrt.

Hinterher macht dies keinen Spaß. Diese Bohrungen lassen sich am besten mit einem Stufenbohrer herstellen.

Der Boden erhält Bohrungen zur Befestigung am Gehäuse an allen vier Ecken.

Das Seitenteil wird für den Ablasshahn und dem Pumpenanschluss durchlöchert.

In den Deckel kommt der Ausschnitt für das Sichtfenster und Bohrungen für den Rücklauf,

die Einfüllöffnung und die Entlüftungsleitung.

Die Rohranschlüsse wurden zur Verstärkung jeweils mit einer dicken Messingscheibe mit dem Blech des Behälters verbunden. Zuerst werden die Teile des Deckels zusammengelötet. Die Seitenwand besteht aus einem gebogenen Blechstreifen mit einer Bördelung für die Lötverbindung. Der Deckel wird auf das Seitenwandteil gespannt und dann angelötet. Bevor der Behälter geschlossen wird, kann das Sichtfenster bzw. Schauglas eingebaut werden. Dann wird alles auf den Boden gespannt und mit diesem verlötet. Der Behälter erhielt dann noch eine schöne stylishe braune Lackierung.

Zum Löten der umlaufenden Kehlnähte ist ein 100W-Elektrolötkolben ausreichend. Die Rohre wurden mit einem Gasbrenner weich gelötet.

Hinweise und Erfahrungen:

Die Konstruktion hat sich bis auf das Sichtfenster im Deckel bewährt.

Ein "Schauglas" an der Seite ist zur Kontrolle des Wasserstandes besser geeignet als im Deckel.

Jedoch braucht man sich mit ersterer Variante weniger Sorgen um die Dichtheit zu machen.

Den beschrieben Temperatursensor und die Innenbeleuchtung habe ich später wegrationalisiert.

Denn die Wassertemperatur ist überall im System fast gleich und kann an einer beliebigen Stelle gemessen werden.

Das Ablassrohr sollte besser gleich aus dem Gehäuse führen, z.B. nach unten durch den Boden des PC-Gehäuses.

Wärmetauscher als Kühler für CPU, Chipset und Grafikkarte

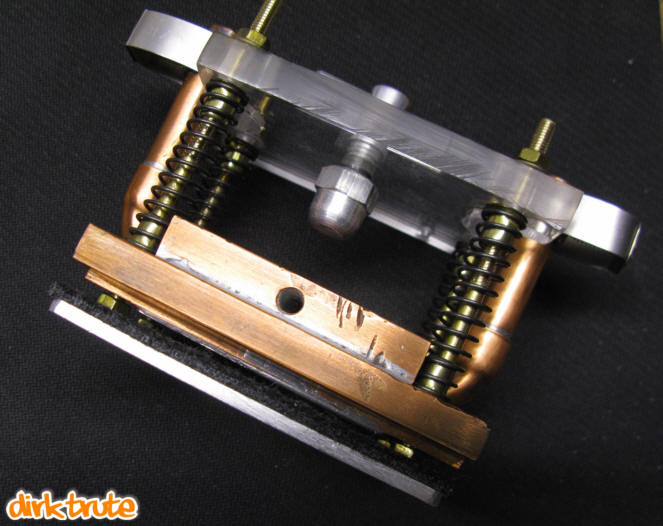

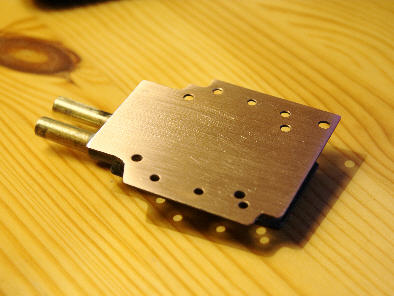

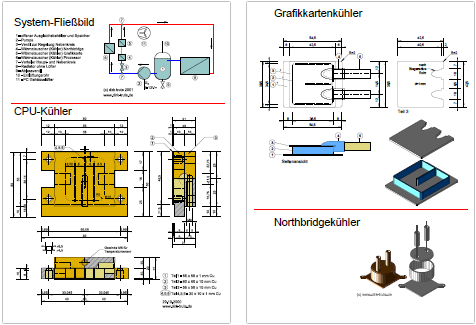

CPU-Kühler

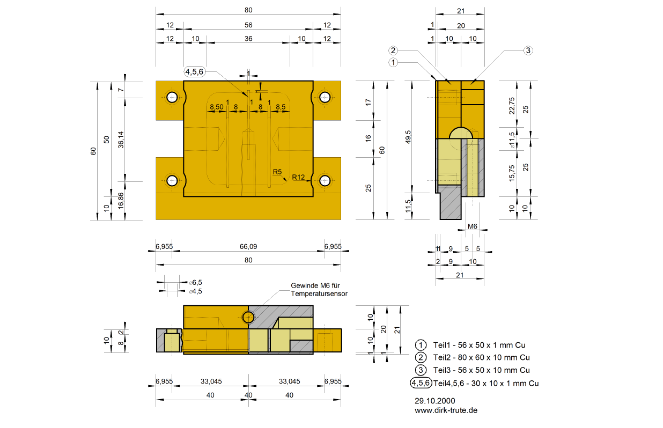

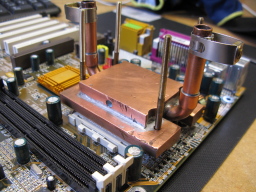

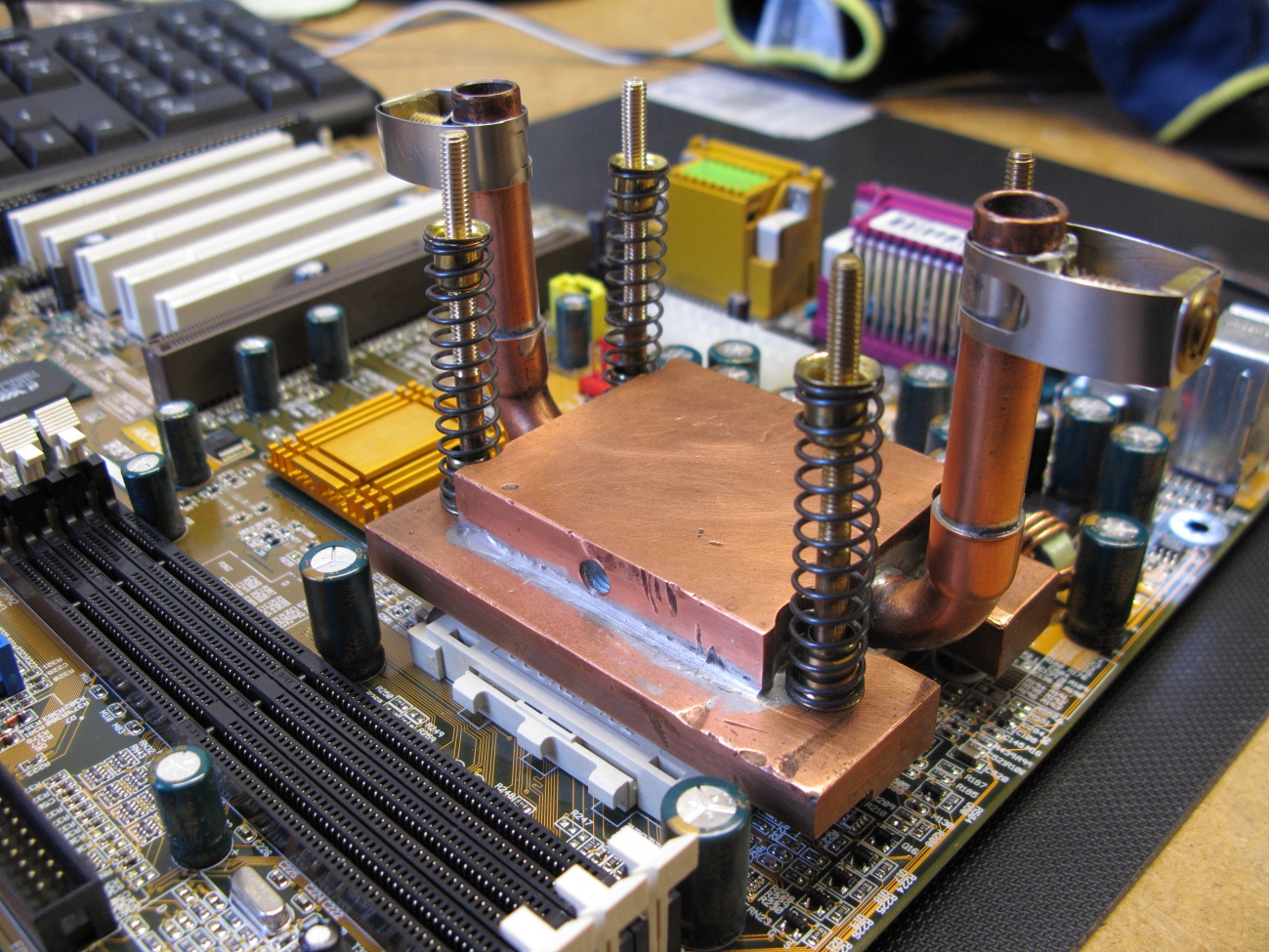

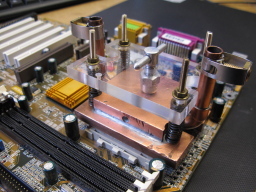

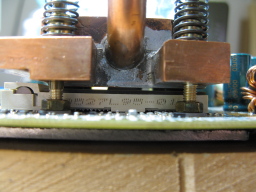

Herstellung des KühlkörpersDer Kühlkörper für die CPU war von der Herstellung her nicht so kompliziert. Kompliziert war die Beschaffung des Rohmaterials. Der Grundkörper besteht aus 2 Abfallstücken Elektrokupfer einer Sammelschiene mit den Abmessungen 60 x 10mm von einer 1000A Anlage. Diese konnte ich über komplizierte Umwege erstehen. Heute findet man diverse Sammelschienenreste bei Ebay. Der Meter kostet als Neuware ungefähr 300EUR.

Den Boden bildet ein 1mm starkes Kupferblech, dass auch bereits ein Vorleben in anderer Funktion hatte. Als Leitungsanschlüsse dienen 10mm Kupferrohre mit Bögen aus dem Heizungsbedarf. Alle Teile wurden in einem Arbeitsgang mittels Brenner verlötet. Die Bodenpalte wurde nach den Lötarbeiten mit einer Bandschleifmaschine plan geschliffen.

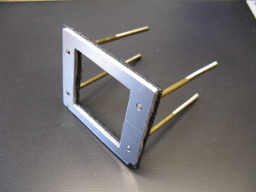

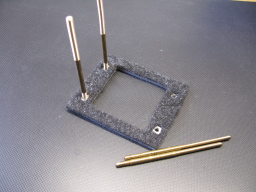

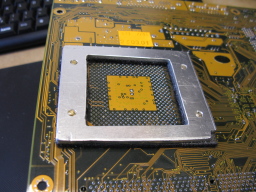

MontageEinige Mainboards dieser Zeit hatten rings um den Sockel 4 Löcher, die in der Spezifikation von AMD definiert waren. Kühler die diese Bohrungen im Mainboard nutzten, sind mir nicht bekannt. Zur Befestigung des Wasserkühlers wollte ich diese Bohrungen nutzen. Da ein hoher, wenn auch unbekannter, Anpressdruck zwischen CPU und Kühlkörper erforderlich ist, werden diese Kräfte auf das Mainboard abgeleitet. Um dieses nicht zu beschädigen, konstruierte ich eine Gegenplatte zu Lastverteilung und zur Verminderung der Biegebeanspruchung. Heute heißt das Backplate und ist Standard. Die Platte besteht aus 2mm dickem sehr harten Aluminiumblech. Stahl als Material wäre die bessere Wahl. In der Platte sind vier M4 Gewindebohrungen zur Aufnahme der Stehbolzen. Als Isolator dient ein Reststück Polyestervlies. Es ist wichtig das kein Kontakt zu Bauteilen und Kontakten des Mainboards besteht. Dies Gesamtdicke darf nicht mehr sein, als die Höhe der Abstandsbolzen zwischen Gehäuse und Board.

Auf die 4 Stehbolzen wird dann der Wasserkühler für die CPU aufgesteckt. Die Ausrichtung wollte ich über 4 Federn vereinfachen. Wirklich vereinfacht hat die Montage dann eine Anpressschraube oder Spindel direkt über dem Die der CPU (Die = die Glasplatte mit dem CPU-Kern).

Obwohl im Inneren des Kühlers fast nichts zur Oberflächenvergrößerung unternommen wurde, war die Kühlleistung ausreichend. Die Anschlussrohre hätten auch viel kleiner als 10mm sein können.

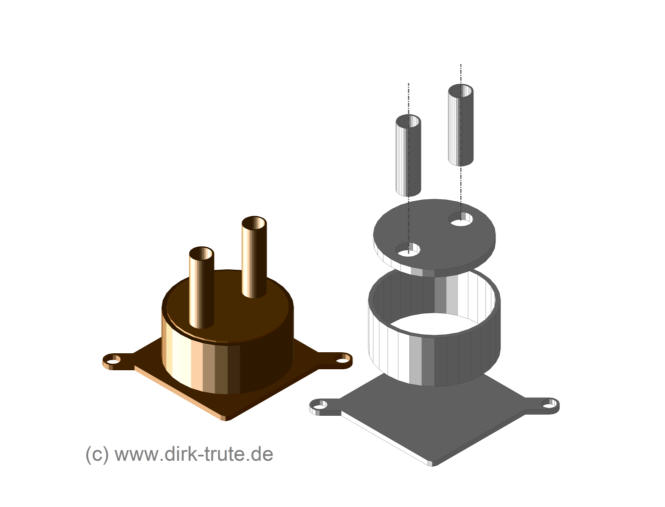

Chipset- oder Northbridgekühler

Heute ist vieles was die Lärm- und Temperaturproblematik betrifft besser geworden als vor 20 Jahren. Damals saß auf der Northbridge des Mainboards ein bereits werksseitig montierter Minilüfter und dieser war alles andere als leise und dessen Lebensdauer kurz. Deshalb wurde der Luftkühler durch einen mit Wasser durchströmten ersetzt.

Mein Wasserkühler besteht aus einem möglichst ebenen Bodenblech, einem Stück Kupferrohr, einen in das Rohr passenden Deckel aus 3mm Messingblech und 2 Messingrohren mit 8mm Außendurchmesser. Auf dem Mainboard wurde der Kühler mit den Klammern des originalen Luftkühlers befestigt. Natürlich muss auch hier etwas Wärmeleitpaste darunter.

Alle Teile wurden zusammen in einem Arbeitsgang mittels Gasbrenner verlötet. Das Bodenblech wurde Plan geschliffen und der Rest gereinigt. Dieses Mal entschied ich mich für eine hübsche blaue Lackierung.

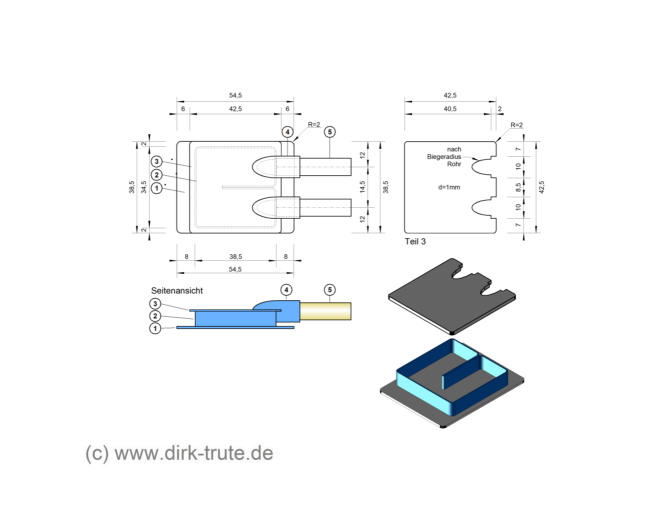

VGA- oder Grafikkartenkühler

Der zweitgrößte Abwärme-Produzent nach der CPU, ist in einem Computer mit dem Gespielt wird, in den meisten Fällen die Grafikkarte, manchmal auch umgekehrt. Auch wenn es damals schon geräuscharme CPU-Kühler gab, waren Gaming-Grafikkarten meist sehr laut. In besonders guter Erinnerung ist mir die GeForce FX5800 geblieben. Man kann sich das in etwa, wie einen Fön mit AGP-Schnittstelle vorstellen, auf dem man auch Spiegeleier braten kann. Ich habe Sie in den Laden zurückgebracht... Das war in einer Zeit, in der es noch Computergeschäfte in Städten mit weniger als 100.000 Einwohner gab. Eine Hörprobe finden Sie hier auf YouTube.

Vom Grafikkartenkühler habe ich im Laufe der Zeit unterschiedliche Modelle konstruiert. Maßlich angepasst würde der Kühler auch noch auf aktuellen Karten funktionieren. Der Kühlkörper besteht aus 0,5 und 1mm dicken Kupferblech. Die Schlauchanschlüsse bestehen aus 8mm Messingrohr, das wiederum in einem 10mm Kupferrohr steckt. Alle Verbindungen wurden weich gelötet.

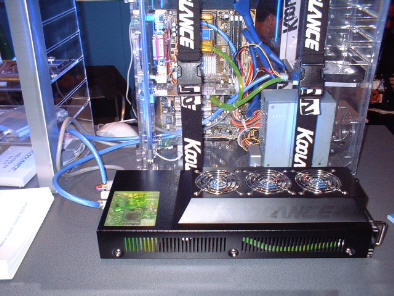

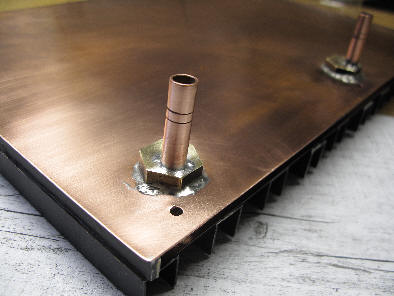

Radiator

Die Funktion des Radiators besteht darin, die vom Wasser abgenommene Wärme der PC-Komponenten an die kältere Raumluft abzugeben. Der Energieaustausch findet dabei hauptsächlich durch Wärmestrahlung im Infrarotbereich statt.

Der Radiator sollte ohne zusätzliche Lüfter auskommen und den Energieaustausch nur durch Abstrahlung und etwas Konvektion bewältigen. Er sollte seitlich am Verkleidungsblech des PC-Gehäuses angebracht werden.

Leider sind meine damaligen Berechnungen und Formeln genauso verschollen, wie das Schulheft Adam Bernaus, das die Formel zur Verschiebung ganzer Welten enthielt. Die tatsächliche Größe der Teile wurde dann letztendlich von den vorhandenen Materialien und den Abmessungen der Seitenverkleidung des Computers bestimmt. Eigentlich sollte der Radiator so groß wie nur möglich sein.

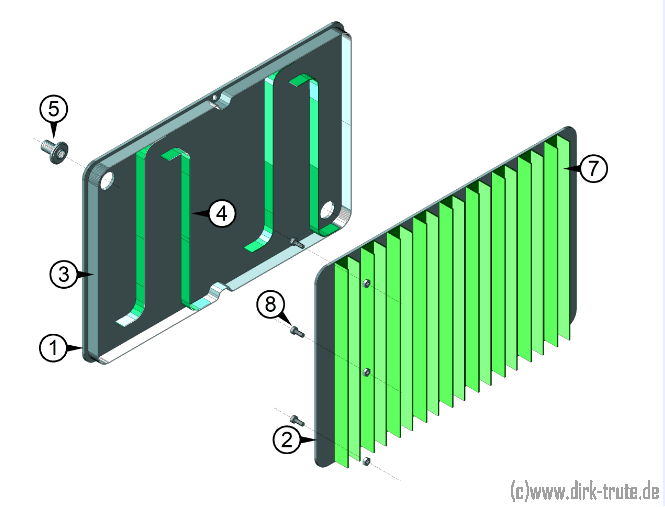

Teile des Radiators:

Der Radiator besteht aus Vorder- und Rückseite und diese beiden, aus je 0,5 mm Kupferblech (dicker ist natürlich besser). An den Ecken, jeweils oben, unten und in der Mitte wurden Löcher zur Verbindung mit dem PC-Gehäuse gebohrt. Dieses Blech habe ich beim Dachdecker gekauft. Im Baumarkt hätte es sicher eine dicke aber trotzdem unsichtbare "Goldschicht" besessen.

Für den Radiator gibt es leider keine andere Zeichnung außer dieser hier.

- 1 - Blech Rückseite

- 2 - Blech Vorderseite

- 3 - umlaufender Messingstreifen 1,5 mm dick, als Seitenwand

- 4 - Stege im Inneren um den Durchfluss gleichmäßiger zu machen

- 5 - Anschlussstutzen für die Schläuche

- 6 - ist der "andere" Stutzen (aber nicht sehen)

- 7 - U-Profile zur Oberflächenvergrößerung

- 8 - Schrauben zu Befestigung der U-Profile

Umlaufend wurde als Seitenwand ein 12 mm breites Messing Flachprofil auf die Vorderseite gelötet. Im Inneren befinden sich daraus noch Stege um den Weg des Wassers zu lenken, zu verlangsamen und um möglichst die ganze Oberfläche des Radiators auszunutzen.

Als Schlauchanschlüsse fertigte ich zwei Stutzen aus 10mm Kupferrohr und je einer Scheibe aus einem Messingprofil zur Verstärkung.

Zur Oberflächenvergrößerung sollten auf der Vorderseite noch möglichst große Kühlrippen angebracht werden um die Wärmeübertagung zu verbessern.

Herstellung:

Der Versuch selbst gebogene Kühlrippen aus Kupferblech aufzulöten scheiterte kläglich nach

dem Löten, mit dem Ergebnis eines total verzogenen Bleches.

Ich nahm dann als Kühlrippen, die größten Aluminium U-Profile die ich im Baumarkt finden konnte.

Leider lassen sich Aluminium und Kupfer nicht besonders gut löten,

deshalb wurden die Aluminiumprofile an die äußere Wand des Radiators geschraubt.

Dazu wurden Messingschrauben mit den Köpfe im Inneren des Radiators, an der Außenwand angelötet.

Auf der Außenseite wurden die Kühlrippen mit Scheiben und Muttern befestigt.

Die Innenseite erhielt zwei Schlauchanschlüsse aus Kupferrohr und einer aufgelöteten 4mm Messingscheibe zur Verstärkung.

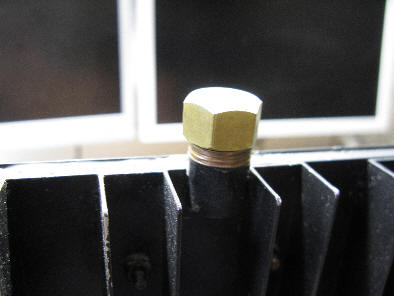

An der Oberseite erhielt der Radiator noch eine Entlüftung aus einem Stück Messingrohr mit Gewinde, zu dem ich im Baumarkt eine passende Blindkappe fand.

Der schwierigste Teil ist das Zusammenlöten der beiden Hälften. Die Teile müssen absolut plan zusammengespannt werden.

Die Unterseite wird entlang der Lötnaht erwärmt und Lötzinn von oben zugeführt, ohne dabei in Kontakt mit der Flamme zu kommen. Die Teile dürfen nicht so weit erwärmt werden, dass die Lötnähte auf dem gegenüberliegenden Blech wieder aufgehen oder das Kupferblech in den flüssigen Zustand wechselt.

Was hier ganz einfach beschrieben ist, ist in Wirklichkeit der schwerste Teil des ganzen Projekts.

Die Hälften des Radiators sind leider nur an den äußeren Rändern verbunden. Durchgehende Schrauben, Stifte oder Ähnliches innerhalb der Radiatorfläche wären natürlich besser gewesen.

Nach Fertigstellung aller Lötarbeiten und einer Dichtheitsprüfung wurden die Kühlrippen mit einem Zweikomponenten - Wärmeleitkleber auf den Radiator angeklebt. Dieser soll Unebenheiten in der Oberfläche egalisieren und so einen guten Wärmeüberhang herstellen. Die Schrauben zur Befestigung dürfen aber nur mäßig festgezogen werden. Denn nach ganz fest, kommt immer ganz locker.

Die Dichtheitsprüfung erfolgte bei etwas über einem Bar. Der Druck darf nur langsam aufgebaut werden.

Nur eine Ecke tröpfelte etwas. Ich hatte mit Schlimmeren gerechnet. Das Nachlöten war dann leider auch nicht so einfach.

Anschließend wurde außen das Flussmittel abgeschrubbt und innen mit viel warmen Wasser gespült um die Flussmittelrückstände herauszubekommen. Der Radiator wurde hierzu mit einem Schlauch an den Warmwasserhahn angeschlossen. Funktioniert hat dieser Prozess leider nicht so gut.

Um Emissionsverhalten und Aussehen zu verbessern, wurde der Radiator matt schwarz lackiert. Leider hielt der Sprühlack auf den Aluminiumprofilen beim ersten Mal nicht besonders gut, da diese mit einer Art Trennmittel versehen waren. Man konnte die Farbe einfach abwischen. Nach einer Behandlung mit Spiritus hielt die Farbe dann etwas besser.

Nach Trocknen des Lacks wurde der Radiator dann an das Seitenteil des Computergehäuses geschraubt. Es müssen natürlich erst Löcher für Rohre und Schrauben in das Seitenblech gebohrt werden.

Der Radiator hat sich auch mit leistungsstärkeren Prozessoren gut bewährt. Es sind im Betrieb keine Probleme aufgetreten.

Hinweise:

Alle Ecken und Kanten der Blechteile müssen gut entgratet und abgerundet werden um eine Verletzungsgefahr auszuschließen.

Zum Löten wurde ein Brenner mit einem Mischgas und Heizungs- /Sanitärlötzinn bzw.

Fittingslot L SNCu3 und sehr viel Lötfett verwendet.

Außerdem braucht man Winkelstähle und etliche wärmebeständige Schraubzwingen zum Spannen der Teile.

Die Lötarbeiten sollten unbedingt im Freien stattfinden und man sollte darauf achten wo überschüssiges Lötzinn hin tropft,

z.B. auch sehr gern in Schuhe.

Deshalb besser Barfuß arbeiten.

Verteiler, ein Abzweig für 2 Kreise

Ich hatte von vornherein eine Aufteilung in zwei Kreisläufe über einen Verteiler vorgesehen. Einen Hauptkreis für den Prozessor und einen kleineren Nebenkreis für Grafikkarte und Chipset. Ich wollte keine Reihenschaltung aller Baugruppen hintereinander herstellen und zur CPU kein vorgewärmtes Wasser von der Grafikkarte leiten.

Später stellte ich messtechnisch fest, dass die Differenz zwischen Vor- und Rücklauf nur sehr gering ist und sich das System auf eine Temperatur einpendelt. Inwiefern meine Trennung wirklich erforderlich ist, bleibt eher fraglich.

Für den Hauptkreis hatte ich willkürlich einen Innendurchmesser der Leitungen von 10mm und für den Nebenkreis 8mm festgelegt. Spätere Erfahrungen zeigten, dass für den Hauptkreis auch 8mm oder weniger und für den Nebenkreis 4mm Innendurchmesser für die Leitungen ausgereicht hätten.

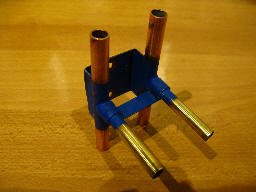

Der Verteiler besteht aus 2 Stücken 10mm Kupferrohr, auf die ich jeweils als Abzweig ein 8mm Messingrohr aufgelötet habe. Zur Stabilisierung wurden die 8 mm Abzweige über einen Steg aus einem Streifen Kupferblech verbunden. Die Befestigung am Gehäuse erfolgt über einen U-Bügel mit Bohrungen.

Gehäuselüfer und Netzteil

Leider ging es doch nicht ganz ohne Lüfter. Aus dem Gehäuse und dem Netzteil muss auch Wärme abgeführt werden. Das Netzteil mit einer Wasserkühlung zu versehen war mir etwas zu heißt. Besser gesagt zu gefährlich.

Größere Lüfter sind bei gleicher Luftmenge je Zeiteinheit in der Regel leiser als Kleinere. Deshalb habe ich die zwei vorhanden, nicht gerade leisen 80mm Lüfter gegen einen mit 120mm Durchmesser ausgetauscht. Da der Lüfter nicht in das Netzteilgehäuse passte, habe ich ihn außen angebaut. Der Lüfter ist flexibel mit Anti-Vibrations-Befestigungen am Netzteilgehäuse angebracht.

Inbetriebnahme der Wasserkühlung

Hier noch ein paar Tipps zur Inbetriebnahme der Wasserkühlung. Unabhängig ob jemand diese oder andere Teile für eine Wasserkühlung selbst bauen möchte, ist vor allem Vorsicht geboten, denn Wasser und Elektronik vertragen sich nicht.

Die Bauteile sollten jeweils einzeln nach der Fertigstellung auf Dichtheit geprüft werden. Dies kann mit der Pumpe, einen Wassereimer und ein paar Schläuchen außerhalb des Rechners erfolgen. Der Druck sollte höher als im regulären Betrieb sein und das Wasser sollte auch einige Stunden im Kreis herum gepumpt werden.

Wenn alle Einzelteile den Dichtheitstest bestanden haben können sie in den Computer eingebaut werden. Da auch Schlauchanschlüsse gern undicht sind, sollte das System erst mit einem externen Netzteil, das nur die Pumpe mit Strom versorgt in Betrieb genommen werden. Der PC ist also aus und der Kühlkreislauf läuft. Falls Wasser austritt, werden die PC-Komponenten zwar nass, aber nicht weiter beschädigt. Nach ausreichender Trocknung (einige Wochen) können diese dann wieder unter Strom gesetzt werden.

Zur Befüllung verwendete ich, nach dem Spülen mit Leitungswasser, destilliertes Wasser ohne weitere Zusätze. Durch den hohen Restanteil von Chlorzink (siehe oben) brauchte das Wasser auch nach Jahren nicht gewechselt werden.

Der Ausgleichsbehälter wird bis kurz unter Rand befüllt und danach die Pumpe eingeschaltet. Das System entlüftet sich im Großen und Ganzen selbst und von allein. Nur beim Radiator muss über die Entlüftungsschraube etwas nachgeholfen werden. Wenn alle Teile mit Wasser durchströmt werden, ist noch einmal Wasser nachzugießen. Im Ausgleichsbehälter sollten aber immer ein paar Zentimeter Luft verbleiben.

Erst wenn alles einige Stunden ohne Probleme gelaufen ist, sollte die Pumpe vom PC-Netzteil versorgt werden und mit dem System starten.

Messwerte

Damals habe ich schöne Temperaturverlaufskurven angefertigt und mit Excel visualisiert. Auch wenn ich auf Anhieb die eine oder andere Basic-Datei aus den 80er-Jahren finden würde, sind die Systemmesswerte verschollen. Sollte ich sie irgendwann einmal finden, werde ich den Artikel hier ergänzen.

Aus der Erinnerung her, kann ich sagen, dass die Wassertemperatur nach Einschalten des Systems erst ansteigt und sich dann auf einen niedrigeren Wert zwischen 28 und 38 °C eingependelt hat. Die Temperatur war weniger von der Systemleistung, dafür mehr von der Raumtemperatur abhängig. Die CPU-Temperatur lag meist zwischen 30 und 45 °C. Heut schafft dies auch ein guter Luftkühler.

Fazit

Bilanz der Geschichte

Wie ich bereits weiter oben beschrieben habe, war ich viele Jahre mit dem System zufrieden und habe es immer wieder an neue Hardware angepasst. Wer viel Leistung bei geringer Geräuschentwicklung benötigt und gern Metallarbeiten mit Computertechnik verknüpft, kann sich eine Wasserkühlung ist dieser oder anderer Form immer noch bauen.

Über vernünftige Kommentare würde ich mich freuen.

Für alle die es bis an diese Stelle geschafft haben, gibt es hier noch die Grafiken bzw. Zeichnungen zu den einzelnen Teilen der Wasserkühlung als PDF-Datei als Download: Zeichnungen Wasserkühlung PDF 222KB

Feedback, Kommentare

Wenn Sie Fragen haben oder einen Kommentar los werden möchten, schreiben Sie mir bitte eine E-Mail oder nutzen Sie das Kontaktformular.

Wenn mir das, was Sie geschrieben haben gefällt, werde ich es hier einfügen. E-Mail-Adressen werden nicht veröffentlicht.

Antwort: